Simultane Kolbenextrusion, Co-Extrusion

Co-Extrusion erlaubt die gleichzeitige Extrusion verschiedener Massen zur Herstellung von Werkstoffverbunden und wird in der Polymerindustrie zur Herstellung von Kabeln oder Kompositprofilen schon einige Jahrzehnte praktiziert. Die Co-Extrusion von Keramiken bezieht sich in allen bekannten Fällen auf die thermoplastische Formgebung keramischer Feedstocks, mit Füllstoffanteilen von ca. 50 – 60 Vol.-%. Der Nachteil der thermoplastischen Formgebung ist jedoch der notwendige Entbinderungsschritt bei 500°C. Nassplastische Systeme müssen lediglich bei 110°C getrocknet werden. Es verbleiben ca. 5 – 10 Vol.-% organische Binder, eine Entbinderung entfällt.

Die SKE-Technologie ermöglicht eine vollautomatische Prozesstechnik zur wirtschaftlichen

Herstellung rotationssymmetrischer polygoner, z.B. trigonal prismatischer Werkstoffverbunde im Endlosstrang mit höchster Reinheit. Die Aufbereitung der Massen erfolgt durch Kneten in einem Sigma- oder Z-Kneter mit Prozessadditiven oder, verschleiß- und kontaminationsfrei, durch Verschlickerung mit anschließender Entwässerung in einer Kammerfilterpresse. Durch die Kolbenstrangextrusion ist eine signifikante Reduzierung des Wasseranteiles, die sogenannte Steifverpressung, möglich. Zudem entstehen vorzugsweise laminare

Strömungen mit wenig Turbulenzen, eine Zerkleinerungswirkung durch eine Schnecke wird vollständig vermieden und faserverstärkte Werkstoffe via Extrusion werden ermöglicht. Durch die SKE-Technologie können perspektivisch auch Beschichtungsverfahren ersetzt werden.

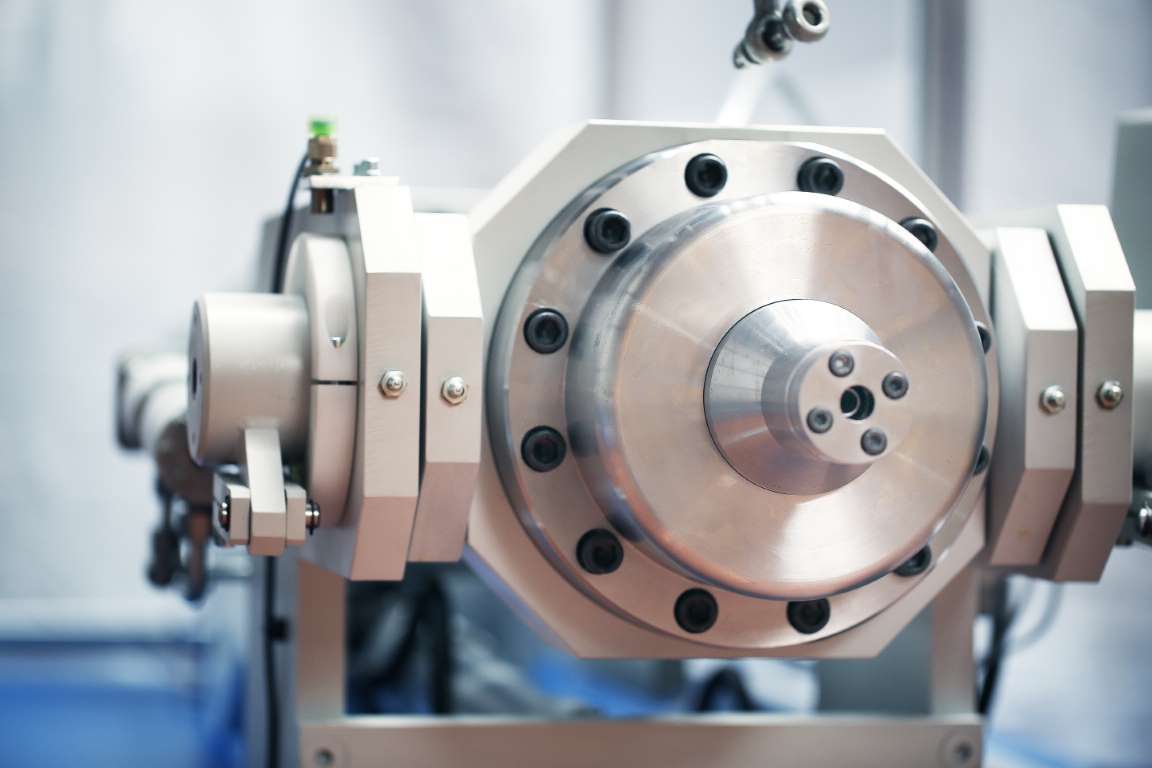

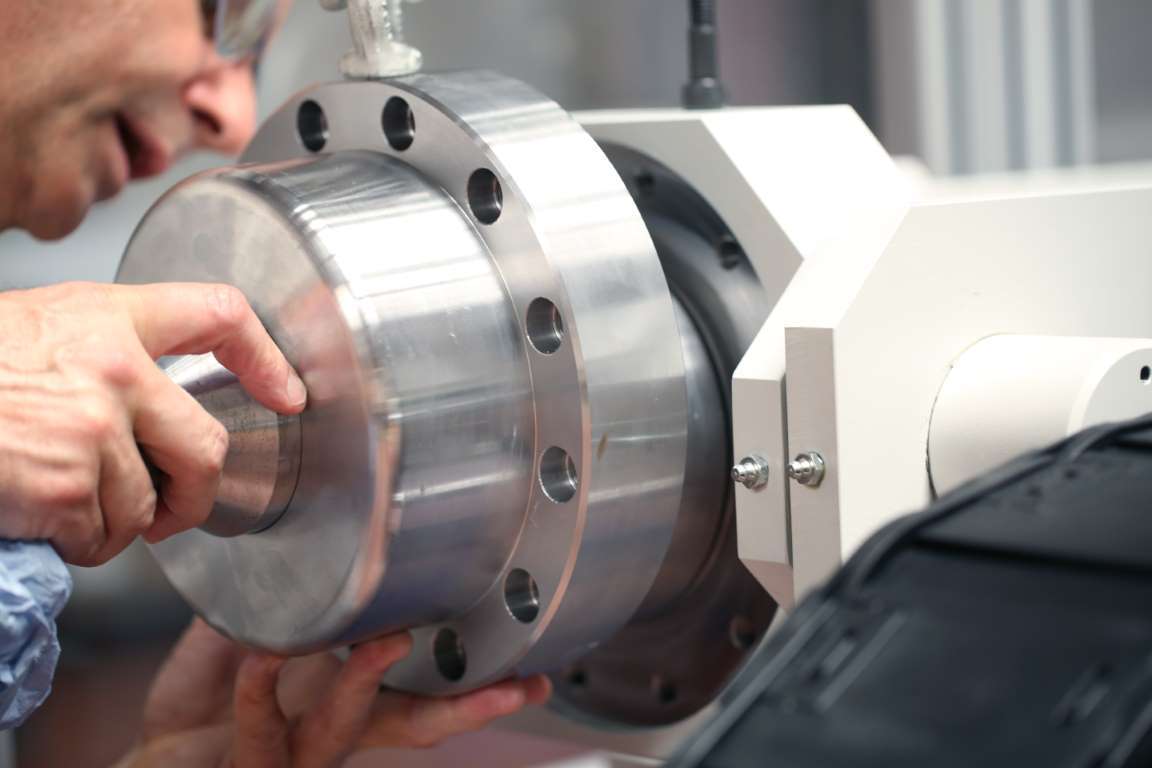

Abbildung 1: 3YSZ/WC- Probe für die Elektrochirurgie

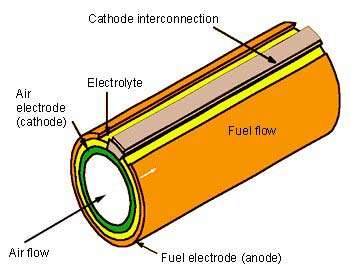

Abbildung 2: Siemens-Westinghouse tubuläre Festoxidbrennstoffzelle